汽車電子領域

對于汽車電子領域,電機、電控、高壓系統等部件需要灌封保護,對導熱材料的導熱系數要求較電池用導熱材料更高,通常為2-5W/(m·K)。部分IGBT使用氮化鋁陶瓷基板,自動駕駛芯片、激光雷達、LED大燈、顯示屏幕與控制芯片等部件對導熱也有較大需求。對于導熱系數要求很高的部位,以球形氧化鋁導熱填料為主,一般場合也會用一些低價位填料。但是隨著快充技術普及,未來導熱系數要求呈上升趨勢,對導熱填料性能要求更高。

動力電池領域

動力電池作為新能源汽車的“心臟”,其熱監控和熱管理直接關系到整車的使用性能,對整車的安全運行意義重大。隨著新能源汽車市場銷量逐步擴大,動力電池轉機量也同步增長,據GGII數據估計,2018年至2022年,全球動力電池裝機量由100GWh增長至450GWh,中國動力電池裝機量由57GWh增長至230GWh。

充電樁領域

隨著快充技術的普及,對充電樁的要求也不斷提高:1)充電速度越快,充電樁電感模塊功率越大,充電電流越大;2)由于體積高度壓縮,內部結構非常緊湊,熱量就越集中,進而導致充電樁內部溫度升高,輕則充電模塊過溫保護不再輸出,重則引起火災等意外事故;因此,做好充電樁的散熱方案極為關鍵。

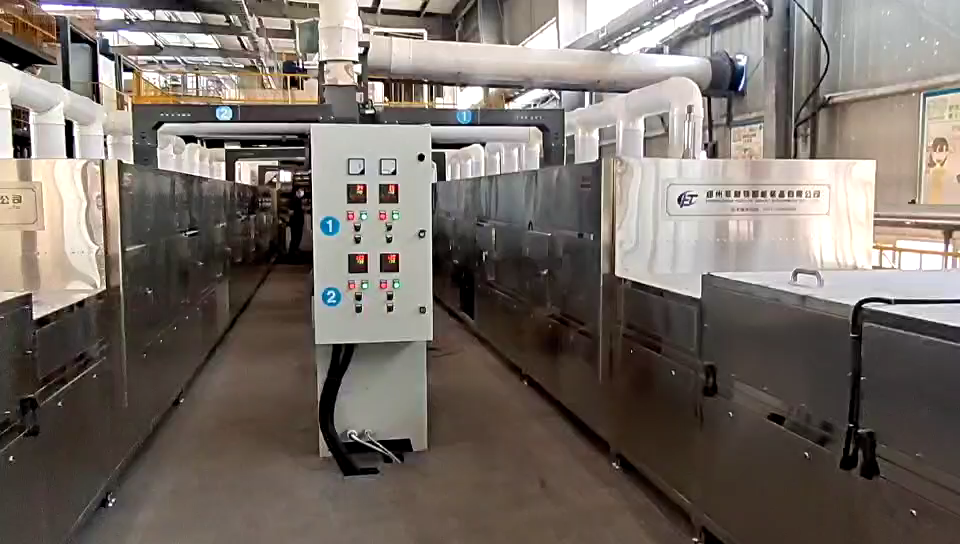

氧化鋁干燥最佳方法

氧化鋁采用微波+紅外復合工藝:全封閉微波靜態烘干工藝+全自動喂料機+高溫煅燒。全封閉微波靜態烘干工藝將含水率20%塊狀氧化鋁烘干至含水率小于0.01%的氧化鋁(微波烘干特性內外同時升溫烘干,效率高,無粉塵污染)

氧化鋁微波烘干設備優勢

1、微波輸送系統

匹配進、出料斗,通過進料斗,對氧化鋁、氧化鋁等物料進行自動鋪料,下料均勻,受熱均勻。

2、微波加熱系統

物料進入微波加熱箱體后,在微波電磁場的直接作用下快速升溫,水分蒸發。

3、出料回收系統

物料干燥完畢通過篩分、破碎系統進入稱重包裝。

4、余料回收系統

出料時,由于粉體自身的附著力,會有少量物料附著于輸送帶上;此時殘余物料通過余料回收系統收集,避免物料灑落損失。